To nie tylko kwestia technologii, ale także odpowiedzialności, efektywności i przyszłości. Decyzja ta ma daleko idące konsekwencje – od kosztów produkcji, przez trwałość komponentów, aż po wpływ na środowisko i zdrowie pracowników. Nie jest to suchy wybór z katalogu; to strategiczna decyzja, która kształtuje zarówno procesy inżynieryjne, jak i wizerunek firmy. Zrozumienie niuansów obu metod, a także roli, jaką odgrywają pasty lutownicze, jest kluczowe dla każdego profesjonalisty dążącego do optymalizacji procesów i osiągnięcia najwyższej jakości.

Era transformacji w lutowaniu: Dlaczego wybór metody ma znaczenie?

Przez dziesięciolecia lutowanie ołowiowe było niekwestionowanym standardem w montażu elektroniki. Jego stabilność, łatwość stosowania i stosunkowo niskie temperatury topnienia sprawiły, że stało się podstawą przemysłu. Jednak wraz z rosnącą świadomością ekologiczną i wprowadzaniem surowych regulacji, takich jak dyrektywa RoHS (Restriction of Hazardous Substances), branża stanęła przed koniecznością rewolucji. Wybór między lutowaniem ołowiowym a bezołowiowym to dziś znacznie więcej niż preferencja; to konieczność adaptacji do dynamicznie zmieniającego się otoczenia rynkowego i prawnego.

Decyzja ta dotyka wielu aspektów. Z jednej strony mamy do czynienia z wypracowanymi procesami, doświadczoną kadrą i dostępnością sprzętu dostosowanego do lutowania ołowiowego. Z drugiej strony, rosnące wymagania dotyczące ochrony środowiska, zdrowia i bezpieczeństwa stawiają przed nami wyzwanie przejścia na technologie bezołowiowe, które choć bardziej wymagające, otwierają drzwi do nowych rynków i zapewniają zgodność z globalnymi normami. W grę wchodzą także aspekty techniczne: pasty lutownicze, stopy, profile temperaturowe, a nawet konstrukcja samych komponentów muszą być dostosowane do wybranej metody. Ignorowanie tych czynników może prowadzić do poważnych problemów – od obniżenia jakości połączeń, przez zwiększoną awaryjność, aż po konieczność kosztownych poprawek i reklamacji. To z kolei przekłada się na realne straty finansowe i utratę zaufania klientów.

Z doświadczenia zespołu lutowanie.pl wynika, że kompleksowe podejście, od wyboru stopu po optymalizację procesu z wykorzystaniem odpowiednich past lutowniczych, jest gwarancją sukcesu w każdej aplikacji, niezależnie od jej złożoności czy wymagań regulacyjnych.

Lutowanie ołowiowe: Tradycja w obliczu nowych wyzwań

Lutowanie ołowiowe, bazujące najczęściej na stopie cyny i ołowiu (Sn-Pb), zyskało swoją popularność dzięki wyjątkowym właściwościom. Charakterystyczna dla niego jest niska temperatura topnienia, zwykle około 183°C dla stopu eutektycznego 63% cyny i 37% ołowiu. Ta właściwość przekłada się na szereg korzyści operacyjnych, które przez lata stanowiły o jego dominacji w branży elektronicznej. Proces lutowania jest prostszy, mniej wrażliwy na wahania temperatury, co pozwala na szersze okno procesowe i mniejsze ryzyko uszkodzenia wrażliwych komponentów. Połączenia ołowiowe charakteryzują się także wysoką wytrzymałością mechaniczną i dobrą odpornością na zmęczenie, co było kluczowe w wielu zastosowaniach, szczególnie w przemyśle lotniczym i medycznym, gdzie niezawodność jest absolutnym priorytetem.

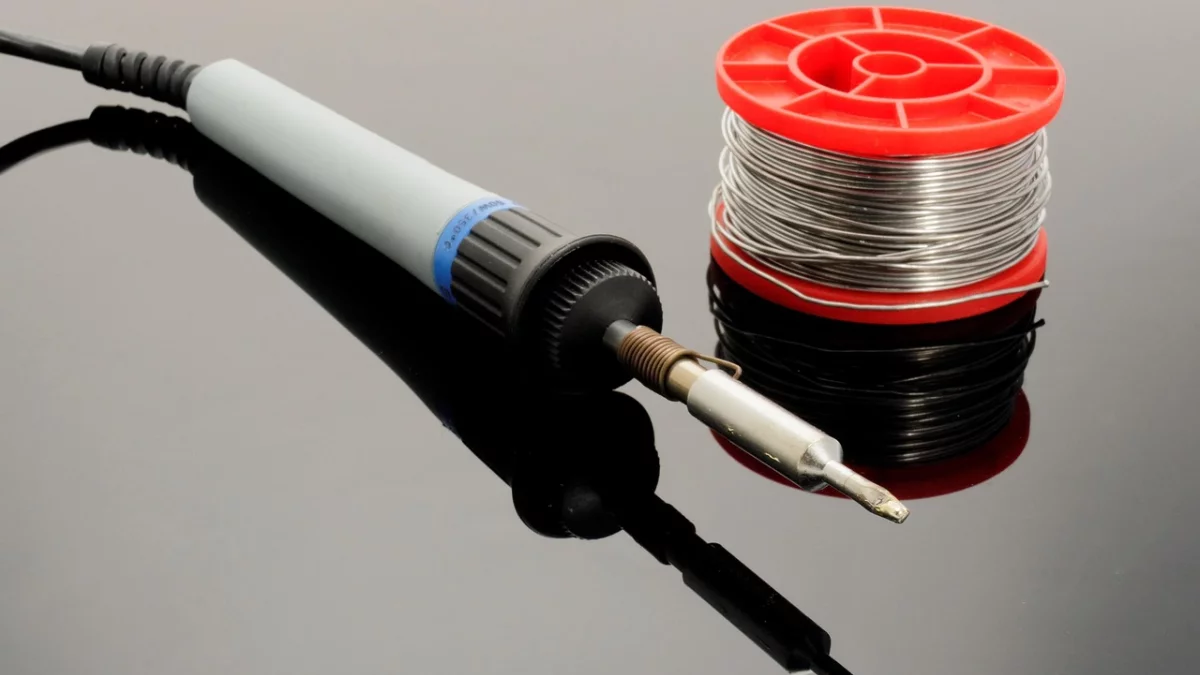

Mimo tych zalet, przyszłość lutowania ołowiowego jest ograniczana przez przepisy i globalne trendy. Dyrektywy takie jak RoHS wymusiły ograniczenie stosowania ołowiu w większości nowych produktów elektronicznych wprowadzanych na rynek europejski. Choć istnieją wyłączenia dla specyficznych zastosowań (np. w sprzęcie wojskowym, medycznym czy niektórych aplikacjach przemysłowych), ogólny kierunek jest jasny: branża dąży do wyeliminowania ołowiu. Ten stan rzeczy zmusza producentów do przemyślenia swoich strategii i inwestycji w nowe technologie. Dla tych, którzy wciąż muszą lub mogą stosować lutowanie ołowiowe, kluczowe jest zachowanie najwyższych standardów, wybór sprawdzonych materiałów i precyzyjnych narzędzi. Niezależnie od wybranej techniki, kluczowe jest posiadanie odpowiedniego sprzętu. Dowiedz się więcej od firmy Lutowanie – Sklep z akcesoriami do lutowania.

Główne cechy lutowania ołowiowego to:

● Niska temperatura topnienia: Zmniejsza ryzyko uszkodzenia komponentów i pozwala na szersze okno procesowe.

● Wysoka niezawodność: Połączenia są trwałe, odporne na zmęczenie i wstrząsy.

● Łatwość procesu: Mniejsza wrażliwość na parametry procesu, co ułatwia jego kontrolę.

● Dobra zwilżalność: Stop ołowiowo-cynowy łatwo rozpływa się po powierzchniach, tworząc estetyczne i solidne połączenia.

Wyzwania jednak pozostają:

● Toksyczność ołowiu: Jest to substancja szkodliwa dla zdrowia ludzkiego i środowiska.

● Restrykcje prawne: Globalne dyrektywy ograniczają jego stosowanie w większości nowych produktów.

● Wizerunek: Firmy stosujące ołów mogą być postrzegane jako mniej proekologiczne.

Lutowanie bezołowiowe: Przyszłość elektroniki i ekologii

Lutowanie bezołowiowe to odpowiedź na globalne wyzwania ekologiczne i zdrowotne. Jest to metoda, w której zamiast stopów cyny z ołowiem, stosuje się stopy metali niezawierające ołowiu, najczęściej na bazie cyny z dodatkiem srebra (Ag), miedzi (Cu) lub innych metali (np. niklu, antymonu). Najpopularniejsze stopy bezołowiowe to te z rodziny SAC (cyna-srebro-miedź), np. SAC305 (3% srebra, 0.5% miedzi). Przejście na technologię bezołowiową było i nadal jest procesem pełnym wyzwań, ale jednocześnie otwiera drzwi do innowacji i rozwoju.

Główną różnicą jest wyższa temperatura topnienia stopów bezołowiowych, która zazwyczaj waha się w przedziale 217-227°C, czyli o około 30-40°C wyżej niż w przypadku stopów ołowiowych. Ta różnica wymaga stosowania bardziej precyzyjnych profili temperaturowych, zaawansowanych pieców rozpływowych i komponentów odpornych na wyższe temperatury. Wyższe temperatury mogą również prowadzić do większych naprężeń termicznych na komponentach i płytkach PCB, co wymaga starannego projektowania i doboru materiałów. Połączenia bezołowiowe bywają też bardziej kruche, a ich odporność na zmęczenie termiczne może być niższa niż w przypadku stopów ołowiowych, co wymusza bardziej rygorystyczne testy niezawodności.

Mimo tych trudności, lutowanie bezołowiowe oferuje niezaprzeczalne korzyści. Przede wszystkim, jest zgodne z obowiązującymi regulacjami, co otwiera dostęp do globalnych rynków. Po drugie, jest to rozwiązanie bardziej ekologiczne i bezpieczne dla zdrowia pracowników. Po trzecie, ciągły rozwój materiałów i technologii lutowniczych prowadzi do poprawy właściwości stopów bezołowiowych, czyniąc je coraz bardziej niezawodnymi. Wdrażanie lutowania bezołowiowego wymaga jednak gruntownej wiedzy i doświadczenia, a także inwestycji w nowoczesny sprzęt i szkolenia personelu.

Kluczowe wyzwania w lutowaniu bezołowiowym:

● Wyższa temperatura topnienia: Wymaga adaptacji sprzętu i profili temperaturowych, co może zwiększać zużycie energii i obciążać komponenty.

● Węższe okno procesowe: Wymaga większej precyzji w kontroli parametrów procesu, aby uniknąć wad.

● Potencjalna kruchość połączeń: Niektóre stopy bezołowiowe mogą tworzyć połączenia bardziej wrażliwe na naprężenia mechaniczne i zmęczenie termiczne.

● Wyzwania materiałowe: Ryzyko występowania wąsów cynowych (tin whiskers) oraz gorsza zwilżalność niektórych stopów.

Wymagania procesowe lutowania bezołowiowego:

● Zaawansowane piece rozpływowe: Z precyzyjną kontrolą temperatury w wielu strefach.

● Komponenty odporne na wysokie temperatury: Zwiększona odporność termiczna elementów elektronicznych i podłoży PCB.

● Specjalistyczne topniki i pasty: Dostosowane do wyższych temperatur i właściwości stopów bezołowiowych. ●

Rygorystyczna kontrola jakości: Ciągłe monitorowanie procesu i badania niezawodności połączeń.

Klucz do sukcesu: Rola past lutowniczych i ich wybór

Niezależnie od tego, czy wybieramy lutowanie ołowiowe, czy bezołowiowe, sercem każdego procesu SMT (Surface Mount Technology) jest pasta lutownicza. To ona, będąc precyzyjną mieszaniną sproszkowanego lutowia i topnika, odpowiada za prawidłowe osadzenie komponentów na płytce drukowanej i stworzenie trwałego połączenia. Wybór odpowiedniej pasty lutowniczej jest niczym dobór idealnego składnika w skomplikowanym przepisie – ma decydujący wpływ na końcowy efekt.

Pasty lutownicze muszą być precyzyjnie dopasowane do stopu lutowniczego, który w sobie zawierają (ołowiowy lub bezołowiowy), do typu stosowanego topnika (no-clean, rozpuszczalny w wodzie, kalafoniowy) oraz do warunków procesowych (temperatura, wilgotność, ciśnienie). Ich właściwości reologiczne, takie jak lepkość i tixotropia, determinują, jak dobrze pasta będzie się aplikować przez sito lub szablon, jak długo zachowa swoje właściwości na linii produkcyjnej (stencil life) oraz jak skutecznie utrzyma komponenty na miejscu przed rozpływem (tack force). Złe dobranie pasty może prowadzić do szeregu problemów: od słabego drukowania, przez mostkowanie, brak lutu, aż po pustki w połączeniach i trudności z czyszczeniem.

Właściwy dobór pasty lutowniczej jest fundamentem solidnego połączenia, dlatego warto poświęcić uwagę na sprawdzone pasty lutownicze dostępne na rynku. Inwestycja w wysokiej jakości pasty, dopasowane do konkretnych wymagań procesu, to inwestycja w niezawodność produktu końcowego i minimalizację kosztów związanych z reworkiem. Producenci oferują szeroką gamę produktów, przeznaczonych do różnych aplikacji – od zaawansowanej elektroniki wojskowej, przez urządzenia konsumenckie, aż po przemysł samochodowy. Kluczowe jest zrozumienie specyfikacji technicznych pasty i jej interakcji z innymi elementami procesu, takimi jak typ podłoża, komponenty, a nawet konstrukcja sita.

Eksperci z lutowanie.pl podkreślają, że wybór odpowiedniej pasty lutowniczej jest często niedocenianym, lecz absolutnie kluczowym czynnikiem wpływającym na jakość i trwałość połączeń, zwłaszcza w obliczu rosnących wymagań miniaturyzacji i niezawodności.

Optymalny wybór i rekomendacje: Jak podjąć decyzję w praktyce?

Przede wszystkim, należy wziąć pod uwagę przeznaczenie końcowego produktu i region jego sprzedaży. Jeśli produkt ma trafić na rynek objęty dyrektywą RoHS, lutowanie bezołowiowe jest obowiązkowe. W przypadku zastosowań specjalistycznych, takich jak przemysł lotniczy, medyczny czy wojskowy, gdzie niezawodność w ekstremalnych warunkach jest najważniejsza, a przepisy często dopuszczają wyjątki, lutowanie ołowiowe może być nadal preferowane ze względu na jego sprawdzoną stabilność. Ważne jest również, aby ocenić posiadane wyposażenie i kompetencje personelu. Przejście na technologię bezołowiową często wiąże się z koniecznością inwestycji w nowe maszyny, urządzenia do kontroli jakości oraz dodatkowe szkolenia. To jednak inwestycja, która zwraca się w dłuższej perspektywie poprzez zwiększoną konkurencyjność i dostęp do nowych rynków.

Wybór metody lutowania i odpowiednich past lutowniczych to decyzja strategiczna, która wymaga holistycznego podejścia. Staranne rozważenie wszystkich za i przeciw, a także skorzystanie z doświadczenia i wiedzy ekspertów, pozwoli na podjęcie optymalnej decyzji. Taka strategia nie tylko zapewni zgodność z regulacjami i oczekiwaniami rynku, ale także przełoży się na długoterminowy sukces i niezawodność produkowanej elektroniki. To właśnie w takich momentach profesjonalna technologia i sprawdzone w praktyce rozwiązania stają się nieocenione.

Komentarze (0)

Wysyłając komentarz akceptujesz regulamin serwisu. Zgodnie z art. 24 ust. 1 pkt 3 i 4 ustawy o ochronie danych osobowych, podanie danych jest dobrowolne, Użytkownikowi przysługuje prawo dostępu do treści swoich danych i ich poprawiania. Jak to zrobić dowiesz się w zakładce polityka prywatności.